| 型号 | TGA L83 |

| 温度范围 | RT至1100°C |

| 加热和冷却速率 | 0.001至250°C/min |

| 样品重量 | 最大5g |

| 气体环境 | 惰性、氧化、还原、真空 |

| 真空 | 高达10E-3 mba |

| 气体剂量 | 内置MFC模块,含3种气体(一种吹扫气体和两种反应气体) |

| 冷却时间 | < 12分钟(1100°C - 100°C) |

| 样品支架 | TGA |

| 样品自动进样器 | 90个位置 |

| 坩埚 | 铂、Al2O3、金、铝、银等 |

| 逸出气体分析 | 可选FTIR和/或MS或GC-MS |

| 接口 | USB |

可选配件:

DTA计算软件

各种气体控制器:手动、半自动和MFC控制

各种坩埚(金、银、铂、铝、Al2O3、石墨、钨、不锈钢(高压)等)

各种机械泵和涡轮分子泵

多达90个位置的样品自动进样器

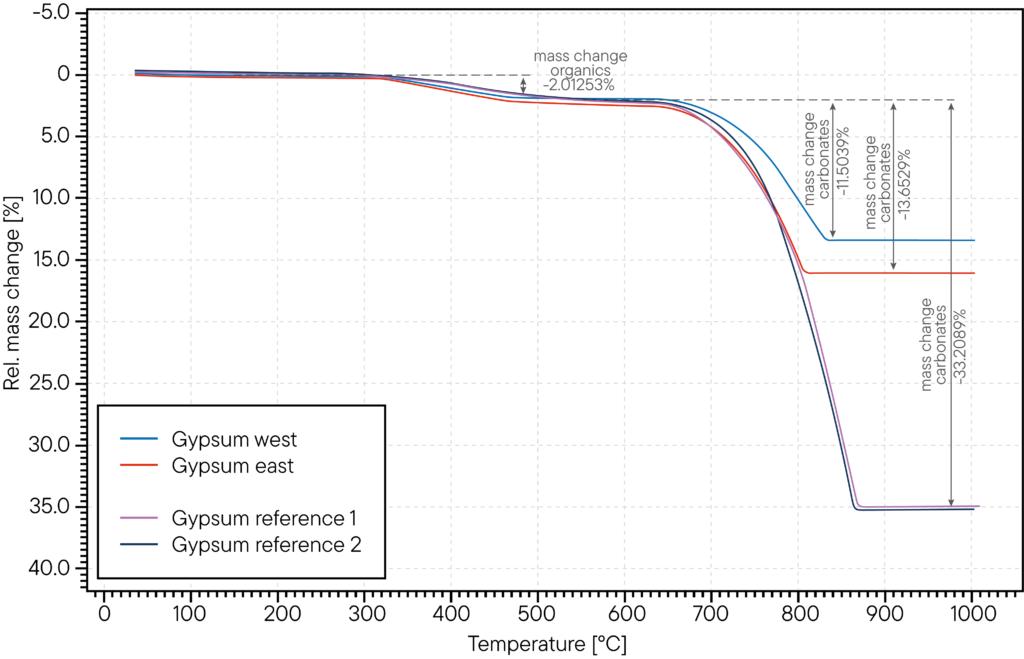

本实验将墙面有裂纹的石膏样品与经过加热和冷却循环处理后(模拟相同的气候环境)没有显示裂纹的参考石膏样品进行测试比较。

如下图为上述石膏样品的测试结果,其中红色曲线为建筑东面有裂纹的石膏样品TGA曲线,蓝色曲线为西面(朝阳)有裂纹的石膏样品TGA曲线,绿色和紫色曲线为没有裂纹的参考石膏样品TGA曲线。

测试结果表明,有裂纹的石膏样品其水分和有机物含量与参考石膏样品几乎相同,在室温到500℃左右的温度范围内,样品的质量损失为2.0%。然而,在800℃到900℃左右的温度范围内,样品的质量损失存在着明显的差异。在该温度范围内,样品所含的碳酸盐将以二氧化碳的形式释放出来。参考石膏样品显示由释放的二氧化碳引起的质量损失为33.2%,而有裂纹的石膏样品仅显示11.5%和13.7%的质量损失。这表明,结构破坏、有裂纹的墙面石膏样品其碳酸盐含量明显低于应有的水平,可判断该石膏浆料的配合比是不合理的。而建筑东面和西面(朝阳)的石膏样品中所含的碳酸盐含量也有所不同,这可能与气候环境有关系。

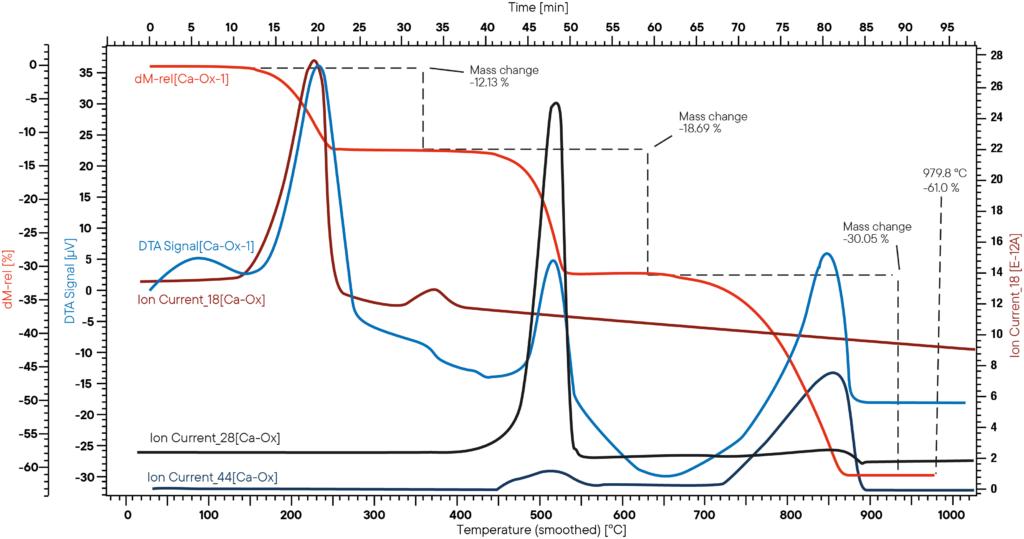

左侧的曲线显示的是草酸钙参照运行。在蓝色和红色曲线上(相对和绝对Δm),可以看到三个质量损失步骤:第一步是 H₂O 的释放,第二步是 CO 的损失,第三步是 CO₂的损失。生成的氧化钙(CaO)随后会与第一步中的水发生反应,如果气氛是静止的,水会留在反应室中。该反应在 580°C左右冷却时形成氢氧化钙(Ca(OH)₂)。

由于冷却速度通常较慢,用标准TGA 很难观察到这最后一步。不过,在这种情况下,整个测量周期在 20 分钟内完成。加热和冷却速度为 2 K/s,但使用感应式 TGA 可以轻松提高到 100 K/s。

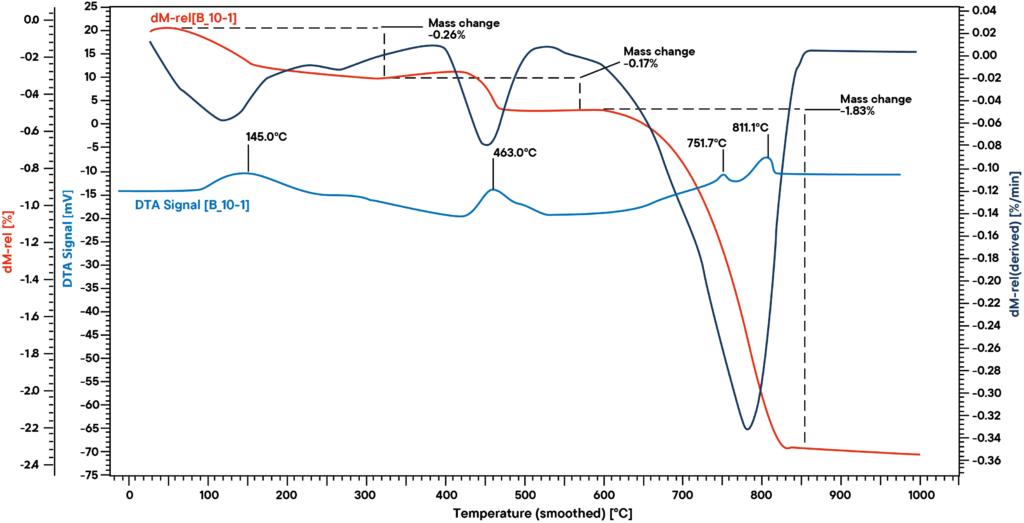

左侧的测量是使用热重- 差示扫描量热仪(TG-DSC)进行的。水泥的主要成分是硅酸三钙、硅酸二钙和铝酸三钙。

将生水泥与水混合后,会缓慢形成不同的水合物。当将其放入同步热分析仪(STA)中时,在热分解过程中,吸收的水分首先蒸发,然后硅酸钙水合物分解,在 570 °C时,接着是钙、镁和铝的氢氧化物分解。

你可以看到这种效应表现为质量损失步骤(红色曲线),同时在差示扫描量热法(DSC)信号(蓝色曲线)上呈现出平行的吸热效应。随后,二氧化碳从碳酸盐中释放出来,在约 800 °C时显示出一个巨大的质量损失步骤。